品質データ活用への道 Vol5

アジャイルマニュファクチュアリングに適したデータ構造

アジャイルマニュファクチュアリングのアジャイル(Agile)とは「機敏な」とか「迅速な」という意味です。製造業においては、変化する市場ニーズや顧客要求に対して迅速に生産を適応させる事を意味します。従来の専用ラインを汎用機に変えて、治具やツーリングを変更するだけで多種多様な加工ができる加工セルを作ったり、パーツをモジュラー構造にし、組み換えだけで別の製品を作れるようにするといった工夫もアジャイルマニュファクチュアリングの一環です。

もちろん品質を管理するためのデータもアジャイルマニュファクチュアリング環境下で使用するためには素早く生産工程の変化に追従できなければ継続して使用出来ません。

PoCという言葉を聞いたことがあるでしょうか?Proof Of Conceptの略語です。「概念実証」という意味で、新しいアイデアや技術が期待通りの効果を発揮するか検証する事を指します。IoTやAIなどの新しい概念を導入する場合は、要件が複雑で、仕様を設計段階で全て決定する事が難しいため、小規模なPoCを行い、少しずつ適応範囲を拡張するという手順を踏みます。

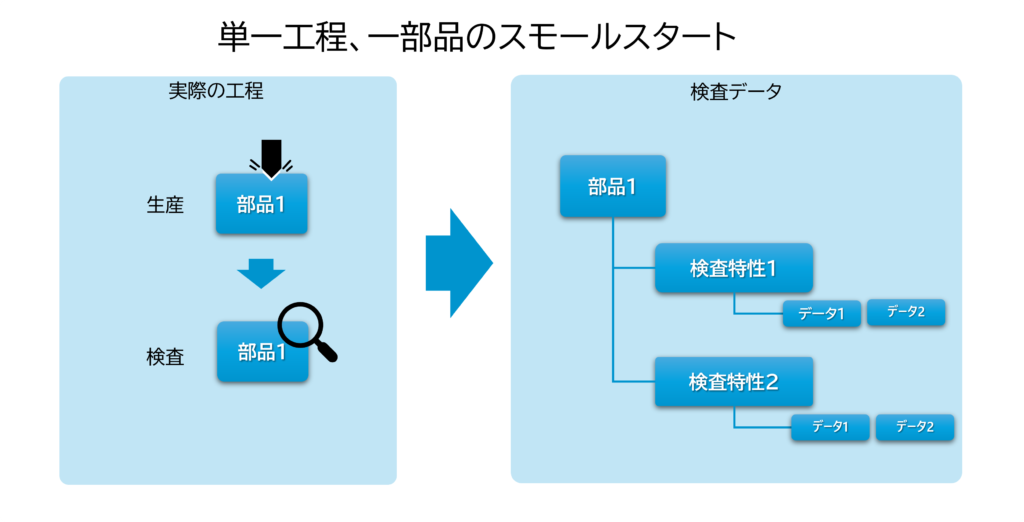

品質データ活用のPoCで良く有るケースですが、スモールスタートで、検査装置や測定機器1台、又は数台のデータのみを収集、管理、分析する小規模のシステムを導入します。

上手のようなシンプルな内容であれば市販されているどのソフトウェアを使っても対応できないという事はほとんどありません。少しプログラミングができればEXCELでも管理できてしまうかもしれません。

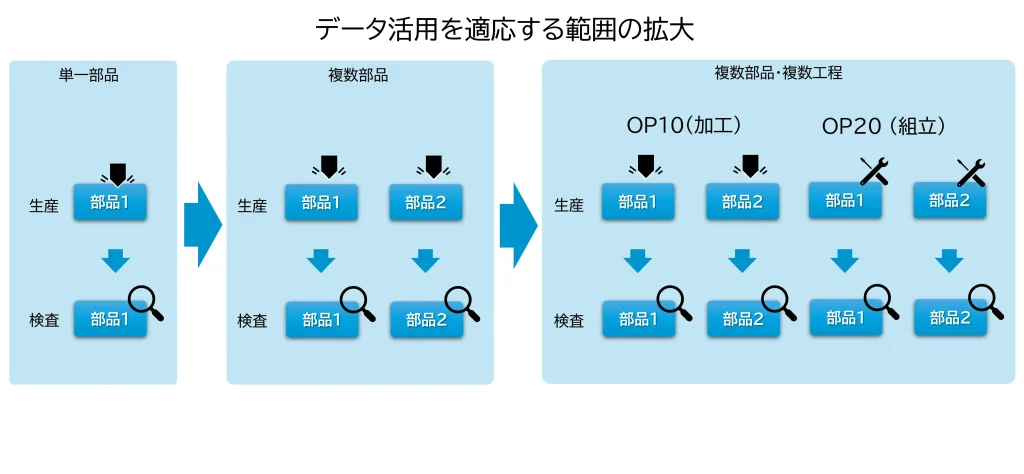

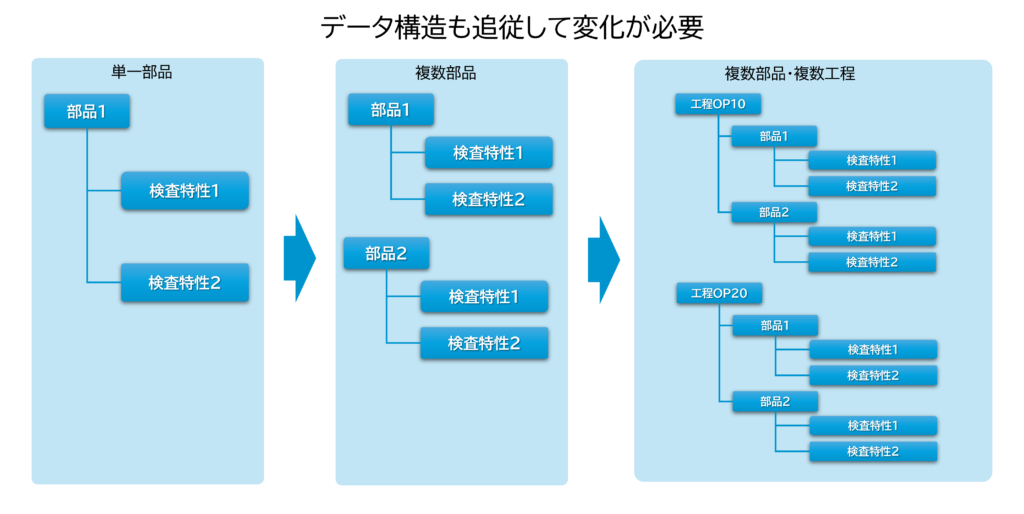

もう一歩進めてデータを収集、管理する範囲を複数の部品や複数の工程に広げる場合、それに追従してデータも整理のしかたを変える必要があります。

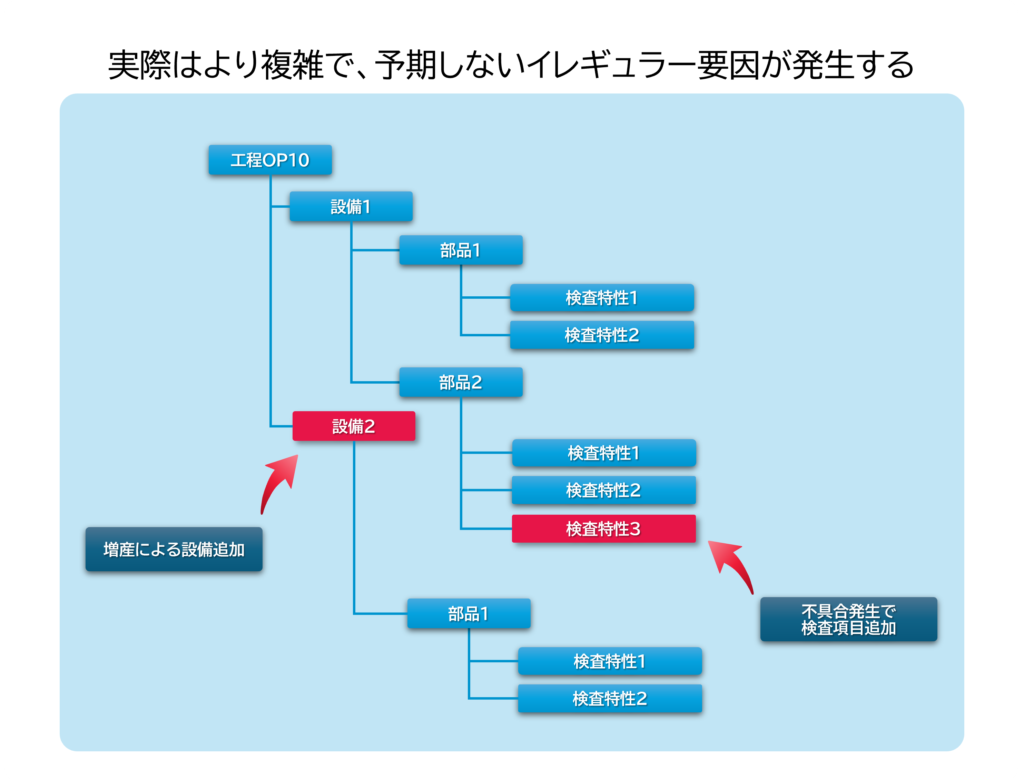

データ構造を変えるのは、高速でデータを扱うため、ある程度構造化して保存する必要があるからです。こうして図にすると、要件をきちんと検討すれば、それ程困難には見えませんが、実際に運用を始めると下図のようにイレギュラーが発生します。

当たり前ですが、製造工程は増産による設備の追加や生産技術の進歩による生産方式の変更があったり、混流ラインになり複数の部品が流れたり、検査項目の増減があったりと、様々に変化します。アジャイルマニュファクチュアリングではこれらの変化がより頻繁に発生します。

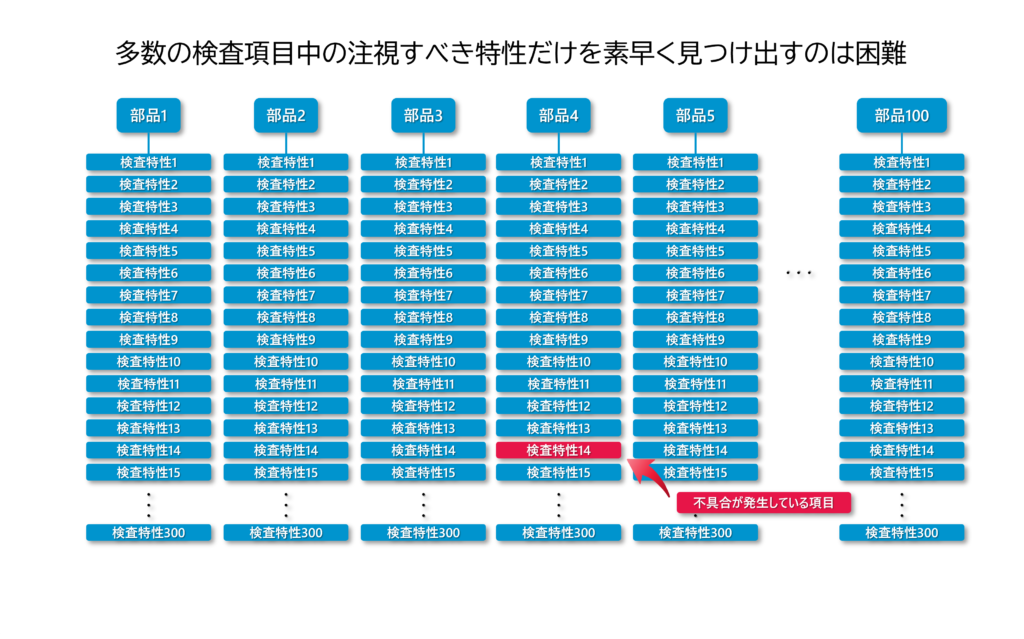

扱う部品点数や検査項目が多い場合や、製造が何工程にも及ぶ場合は必然的に検査項目も多くなり、データ構造は複雑化し検査項目数も増えます。

上図は図解用にシンプルに描かれていますが、複雑な自動車部品や検査項目の多い航空機部品などの品質管理部門では扱う検査項目数が数千~数万単位、またはそれ以上になる事もあります。

例えば下図のような場合、単純にデータを可視化しただけでは非常に多くのデータを見なければならないため、不具合の発生した検査項目を特定するのに大変な労力が必要です。

不具合を発見した場合気になるのは、突発的に発生した1回限りの不具合なのか、他にも似たような問題が発生しているか、という事ではないでしょうか。

特定の検査項目で不具合が発生した場合、下記のような内容を確認する事が頻繁にあります。

・「同じ設備を使って製造した他の製品に影響は及んでいないか?」

・「公差外が発生した前後の時間帯の部品に影響はないか?」

・「製品ではなく、検査用の治具を変えたのが影響しているのでは?」

つまり安定した品質を維持するためには不合格のデータを特定するという「点」を見つけ出すだけでは不十分であり、同じ設備で製造した他部品のデータや、同時刻帯に製造した部品のデータを、切口を変えて俯瞰的視点から「線」や「面」でデータを捉える必要が出てきます。

PoCの段階では期待が高まっていたのに、運用開始をすると上手くいかないというケースを良く耳にします。

運用開始後は「イレギュラーと変化への対応」と「大量のデータを扱う」というPocの段階で検証が困難な技術が必要で、これらに対応が追い付かないと徐々に現実とデータの乖離が発生してしまい、「使われない」システムとなっていくのです。

アジャイルマニュファクチュアリングではこれらの変化に素早く対応する柔軟なデータ構造が必要ですが、ユーザごとに異なるデータ構造を設計していたのでは非常に高コストで、データ設計担当者の属人的スキルに依存したシステムとなってしまいます。

また、工程の変更に追従するため毎回改修が必要なシステムはランニングコストが高くなってしまい、継続的な運用が困難です。

アジャイルマニュファクチュアリングに必要なデータ構造とは、変化に素早く対応する柔軟性と、ユーザ自身がある程度構造をカスタマイズできる仕組みが必要です。

INDEQSシリーズのソフトウェアは全て共通のデータベースを使用しており、構造もユーザごとに変えたりしませんが、ユーザ自身が生産の変化に対応できる余地を見込んだ構造になっています。

次回は、「i-Boardで実現する俯瞰的なデータ視点」をお送りします。

生産に応じて品質データは刻々と追加、更新されていくので、検査項目が多いほど1つ不具合にかけられる時間が少ないというのが品質管理担当者共通の悩みです。品質データを活用する上で最もシンプルに知りたい事は「今どのような問題がどのくらい頻度で発生し、それがどの範囲まで波及する可能性があるか?」という事ではないでしょうか。

次回はi-Boardがどのように自動でデータの俯瞰的な視点を作り出すかをご紹介します。

品質データ活用についてのご相談はコチラまで。相談無料です。

INDEQSの資料ダウンロードはコチラから。